NVP的基本性质及其重要性

N-乙烯基吡咯烷酮(NVP)是一种重要的有机化合物,具有独特的化学结构和多功能性,在多个行业中具有广泛的应用。

基本性质

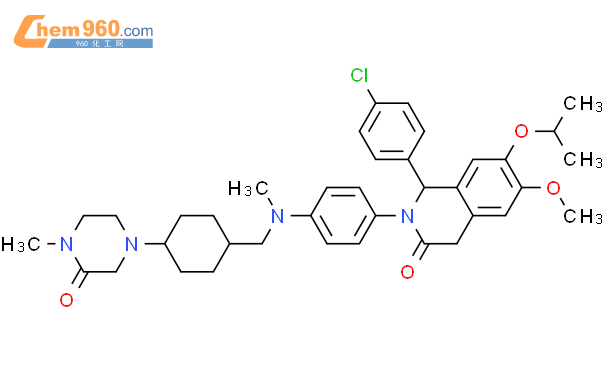

化学结构:NVP的化学式为C₆H₉NO,分子中含有一个吡咯烷酮环和一个乙烯基。

物理性质:NVP为无色至淡黄色透明液体,具有吸湿性。它能与水、乙醇、乙醚和其他有机溶剂混溶,显示出良好的溶解性能。

化学性质:NVP分子中的乙烯基具有较高的反应活性,能够与多种单体进行自由基聚合反应,形成均聚物或共聚物。此外,NVP还可与胺类、醇类等化合物发生缩合反应,表现出一定的表面活性和吸湿性。

重要性

NVP的独特结构使其在高分子化学和材料科学领域具有重要地位。作为一种功能性单体,NVP可通过聚合反应形成聚合物,如聚N-乙烯基吡咯烷酮(PVP),这些聚合物在医药、化妆品、纺织、造纸等行业中有着广泛的应用。例如,NVP可用于辐射医疗、木制地板工业、造纸或纸板行业、包装材料、丝网油墨行业等,通过NVP的使用,能够增强产品性能、提高生产力和减轻对环境的污染。

高纯度NVP制备的难点

1.副产物的生成

在NVP的合成过程中,常见副产物包括NVP的二聚体、未反应的原料和其他副反应生成物。这些副产物会显著降低NVP的纯度,并对后续的聚合反应造成干扰,例如影响聚合速率和生成的PVP分子量分布。此外,副产物的积累还会增加分离难度,导致工艺效率下降。

2.自聚倾向

NVP分子中的乙烯基具有较高的反应活性,在储存和加工过程中容易自发形成聚合物,特别是在高温、长时间储存或存在氧化剂的条件下。这种自聚合现象不仅降低了NVP的有效含量,还可能导致产品黏度增加,影响后续工艺的稳定性。

3.分离与纯化困难

由于NVP与其副产物(如二聚体或未反应物)的物理化学性质非常相似,传统分离方法(如精馏)难以实现高效纯化。此外,高温精馏可能引发NVP的分解或自聚合,使纯化过程更加复杂。

4.热稳定性差

NVP在高温条件下容易发生分解或聚合反应。这一特性对工艺温度的控制提出了严格要求,尤其是在合成、分离和储存过程中,温度过高可能导致NVP产品失效或品质下降。

高纯度NVP制备的改进措施

01.优化合成工艺

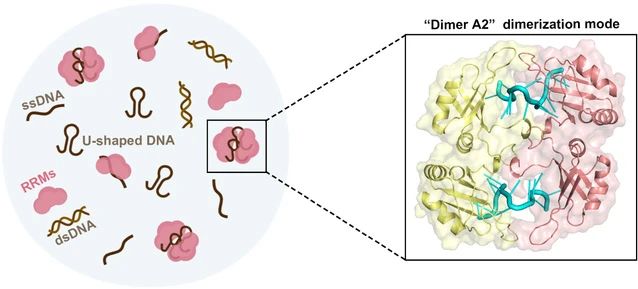

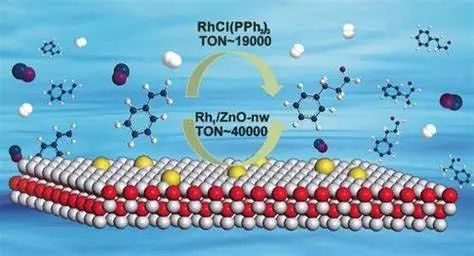

通过选择高选择性催化剂和优化反应条件,可以有效减少副产物的生成,提高NVP的产率和纯度。例如,采用负载型贵金属催化剂(如铑催化剂)或开发新型催化体系,不仅提高了反应效率,还能抑制副反应的发生。此外,应用微反应器技术优化反应路径,可精确控制反应时间、温度和混合效率,实现NVP的高效合成。

02.添加稳定剂

在NVP中添加适量的自由基抑制剂(如BHT)或抗氧化剂,可以显著降低自聚合的风险。这些稳定剂通过捕获自由基或隔绝氧气,有效延长了NVP的储存期。此外,研究还发现,低温储存和密封包装可以进一步抑制NVP的自聚倾向。

03.基本性质

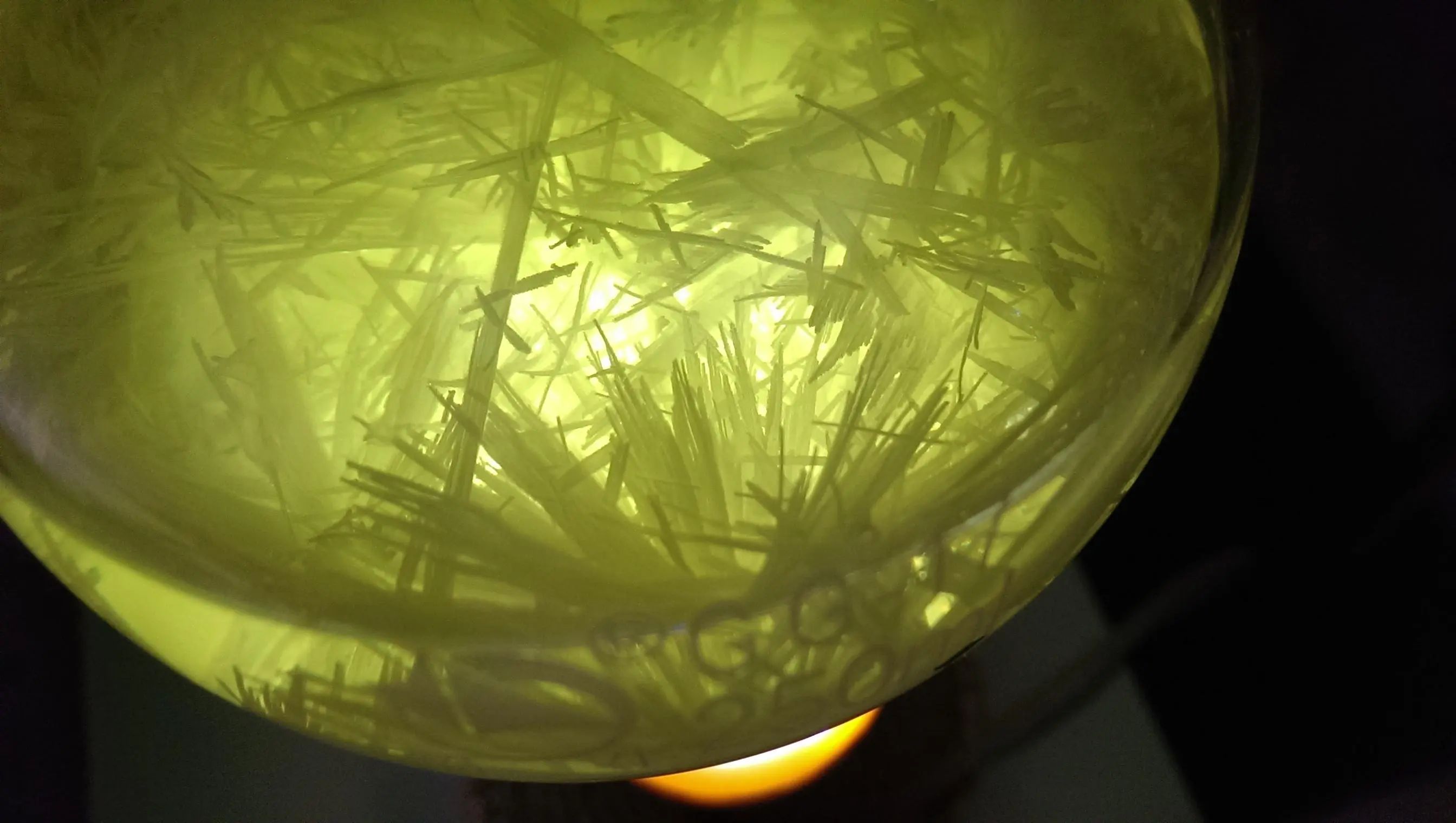

结晶法:通过控制温度和溶剂体系,使NVP以晶体形式析出,从而分离纯化。这种方法具有高选择性和低能耗的特点,适合高纯度NVP的制备。

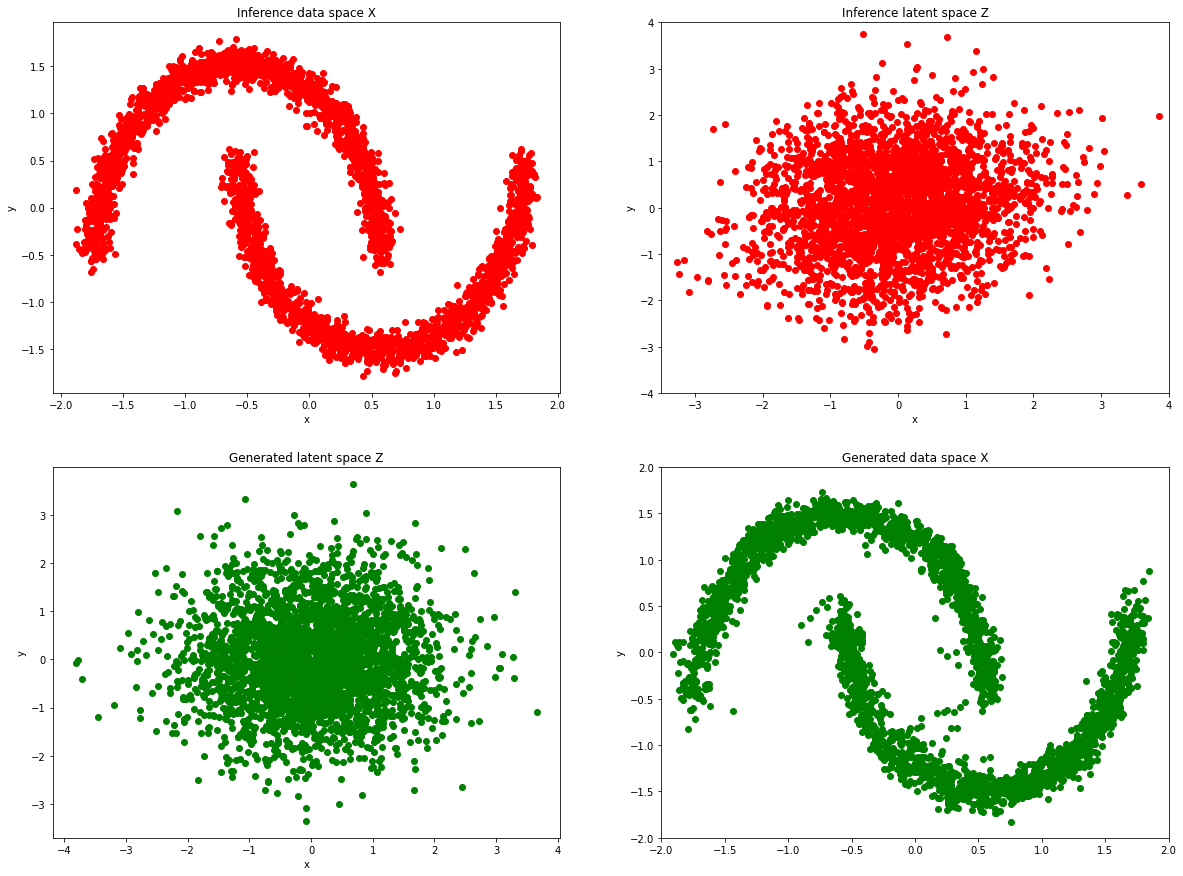

膜分离技术:利用高分子膜或纳米膜对NVP与杂质的选择性透过性差异进行分离,不仅能有效去除杂质,还能避免高温操作,减少自聚风险。

反应-分离一体化技术:通过在合成过程中实时分离副产物(如气相分离或渗透技术),避免副产物积累,提高NVP的纯度和收率。

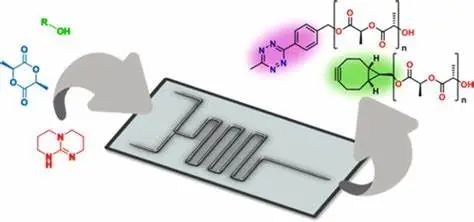

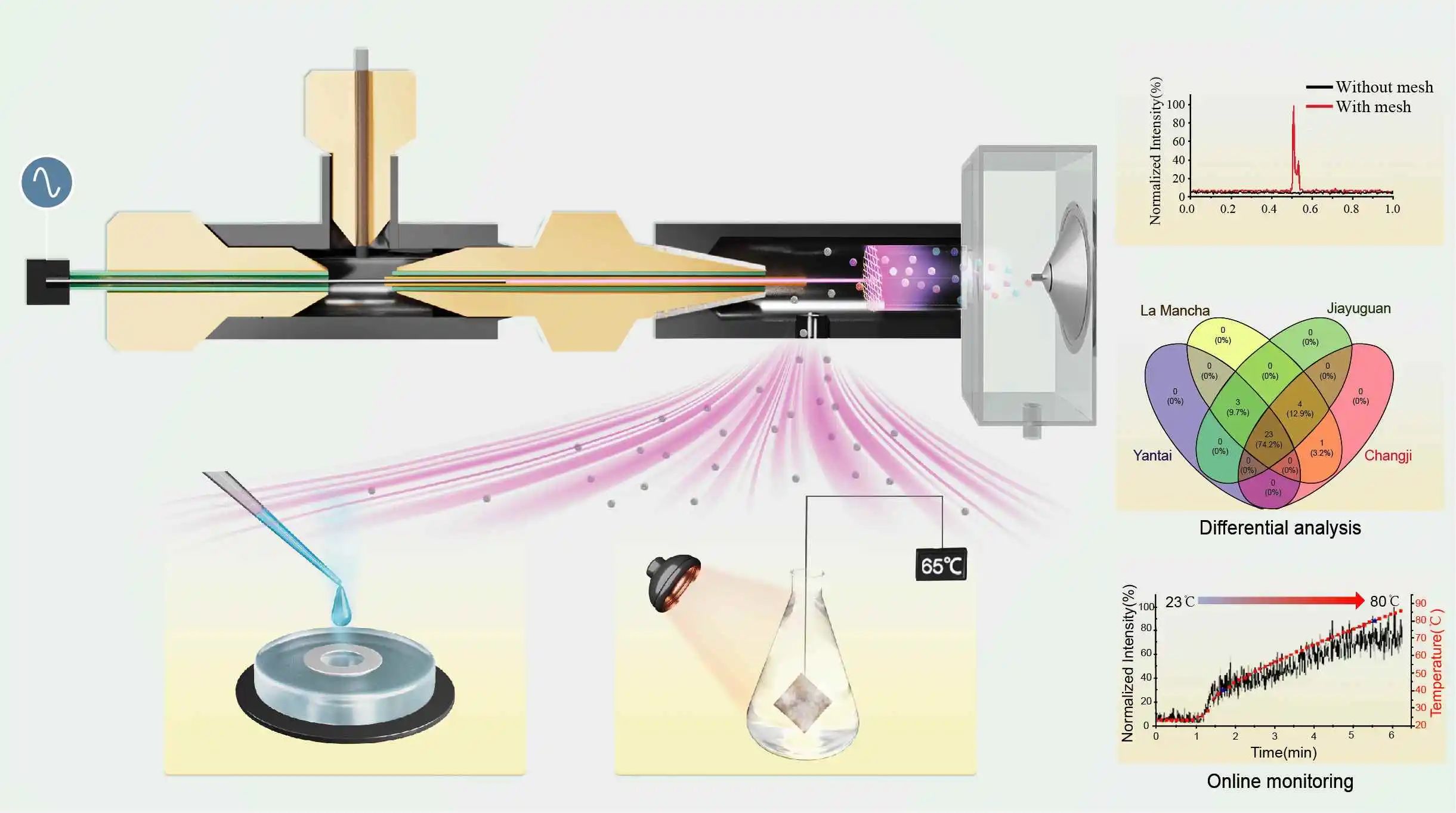

04.微反应器技术

微反应器技术凭借其高效混合、精确控温和短反应时间的特点,成为近年来NVP合成研究的热点。通过优化流速、反应物比例和反应条件,微反应器能够显著提高NVP的选择性和产率,同时减少副产物生成和自聚合现象。此外,微反应器的小体积设计还可降低热积累风险,提高工艺安全性。

应用实例

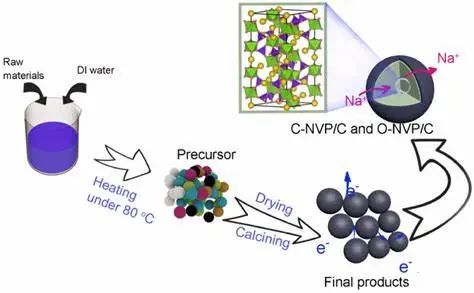

1.微反应器技术的应用

清华大学的研究团队开发了一种基于微反应器的乙炔法合成NVP的工艺。通过优化反应温度、压力、气液流量和催化剂含量等参数,实现了NVP的高效合成。在优化的条件下,NVP的选择性达到100%,乙炔的转化率达到77.6%。进一步通过液相循环工艺,获得了95.6%的NVP高选择性和68.4%的高收率。与传统高压釜工艺相比,该方法无需添加助剂,反应时间缩短,收率提高了28.7%。该研究为NVP的连续化、工业化生产提供了新的思路。

2.结晶法的应用

厦门大学的研究者采用结晶法对纯度为99.5%的工业级NVP进行提纯,成功制备出纯度高于99.9%的医药级产品。通过考察晶种添加量、晶种添加温度、降温速率、结晶终温、养晶时间、升温速率、发汗终温和发汗时间等参数,确定了最佳工艺条件。在此条件下,通过单级结晶即可将NVP的纯度从99.5%提高到99.9%以上,满足医药级产品的要求。

【参考文献】

|PVP业之先锋

|021-50565706

END

暂无留言