郭志斌, 徐鑫, 向艳, 陆善福, 蒋三平. 基于PVDF–PVP复合聚合物的高温燃料电池用无水质子交换膜[J]. 材料化学A杂志 (Journal of Materials Chemistry A), 2015, 3(3): 1220–1227.

DOI: 10.1039/C4TA04952G

Guo, Z., Xu, X., Xiang, Y., Lu, S., & Jiang, S. P. (2015).

New anhydrous proton exchange membranes for high-temperature fuel cells based on PVDF–PVP blended polymers. Journal of Materials Chemistry A, 3(3), 1220–1227.

https://doi.org/10.1039/C4TA04952G

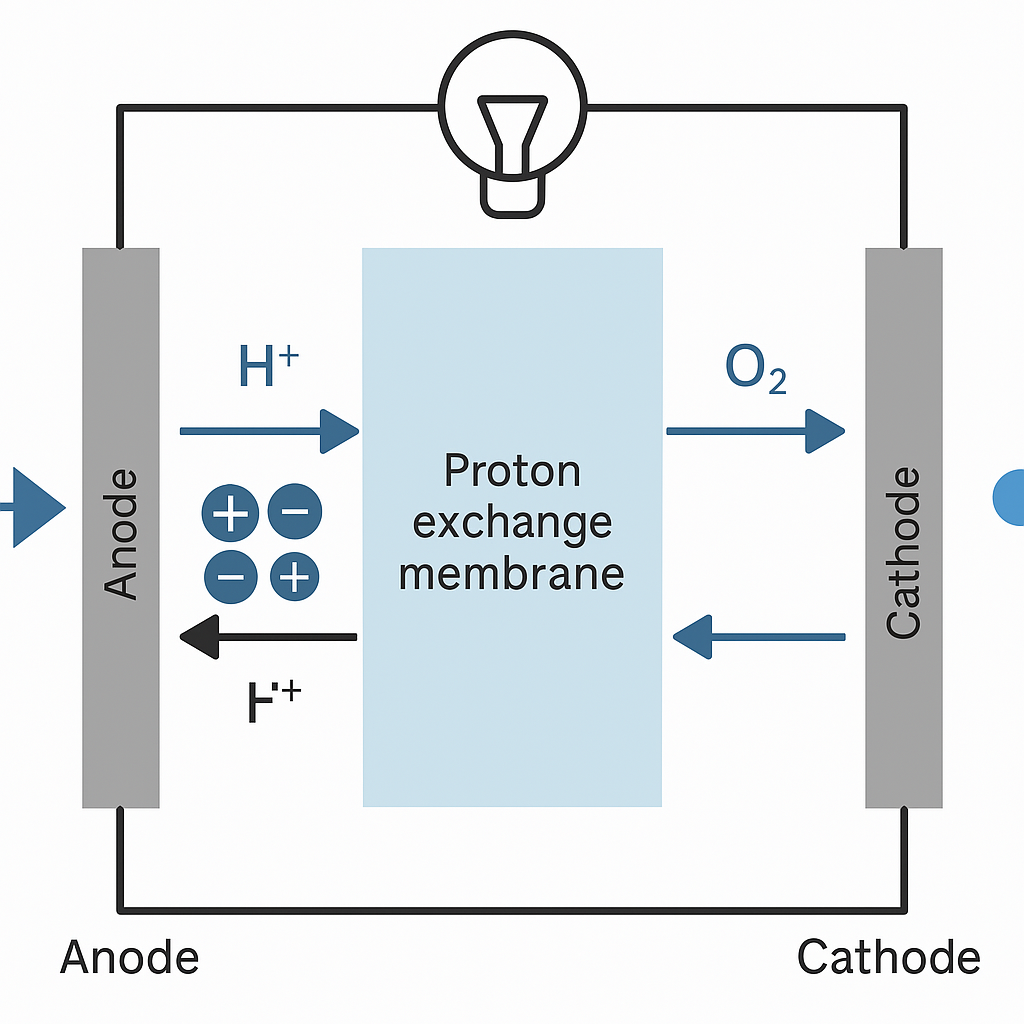

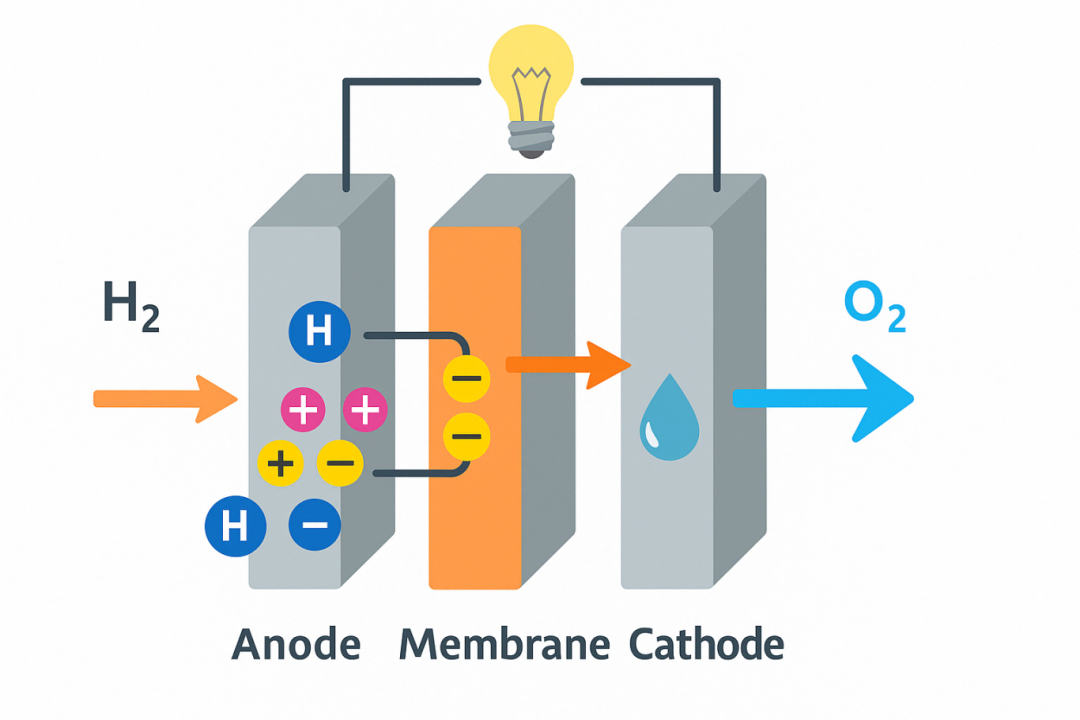

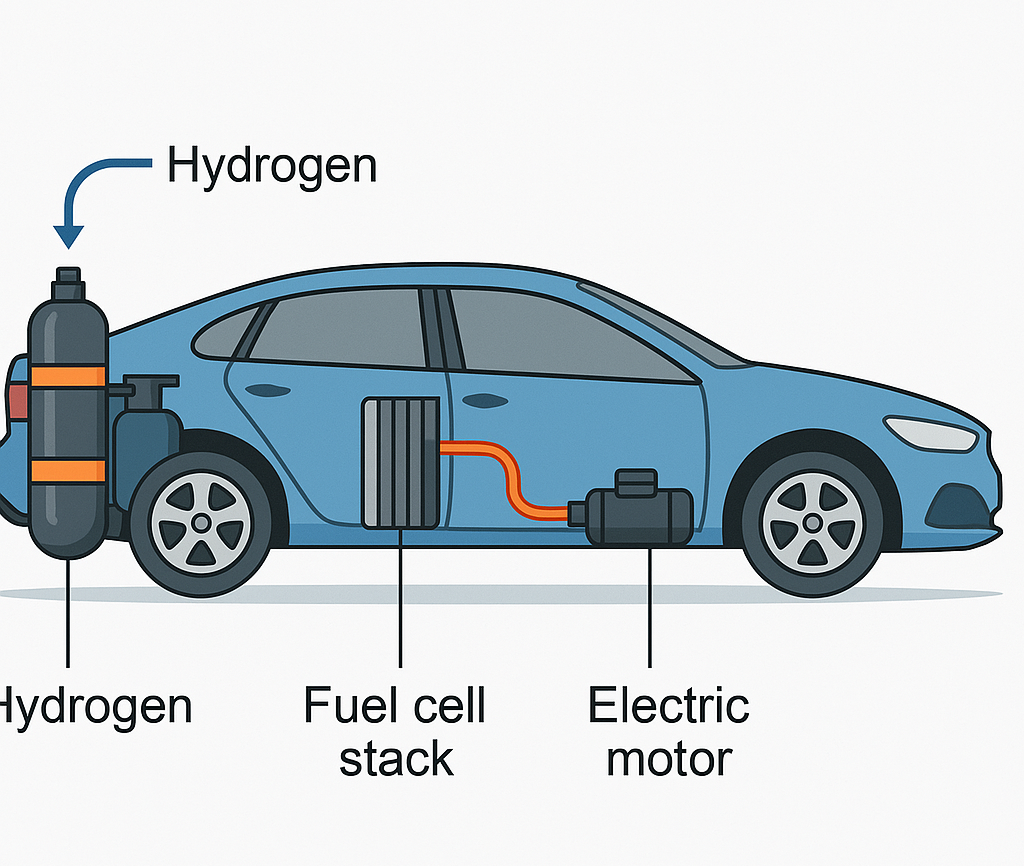

在应对气候变化与推动能源结构转型的背景下,燃料电池技术作为一种绿色、高效的能源转换路径,受到了前所未有的关注。它通过电化学反应将氢气与氧气直接转化为电能,几乎不产生污染物,被视为新能源汽车、便携式能源设备及分布式发电系统的重要组成部分。

然而,燃料电池的进一步推广与应用仍受到关键材料的制约,尤其是质子交换膜(PEM)的性能问题。传统的PEM如全氟磺酸膜(Nafion)依赖水分子作为质子迁移通道,这使得它们在高温(>100°C)和低湿度条件下表现不佳:质子导电性下降,膜结构不稳定,系统运行寿命受限。

对此,科研界正在积极探索“无水质子导电膜”的可能性——也就是,在不依赖水分子的条件下,依然能够高效传导质子的新型膜材料。

近日,一项创新性研究带来了突破:研究者成功开发出一种基于聚偏二氟乙烯(PVDF)和聚乙烯吡咯烷酮(PVP)复合的无水质子交换膜,在高温环境中依然展现出良好的导电性与结构稳定性。这种材料不仅克服了传统膜对加湿系统的依赖,还具备良好的热稳定性与可加工性,为高温燃料电池的实用化提供了新的可能。

质子交换膜的本质功能是:在燃料电池工作过程中,高效地将氢气释放出的质子从阳极传导至阴极,同时阻隔电子与气体的直接穿透。实现这一功能,材料需要同时具备以下几个关键特性:

高质子电导率,即使在高温干燥条件下;

良好的化学和热稳定性,能够承受电池工作环境中的氧化性和高温;

优异的机械强度与加工性能,便于大规模制备与系统集成

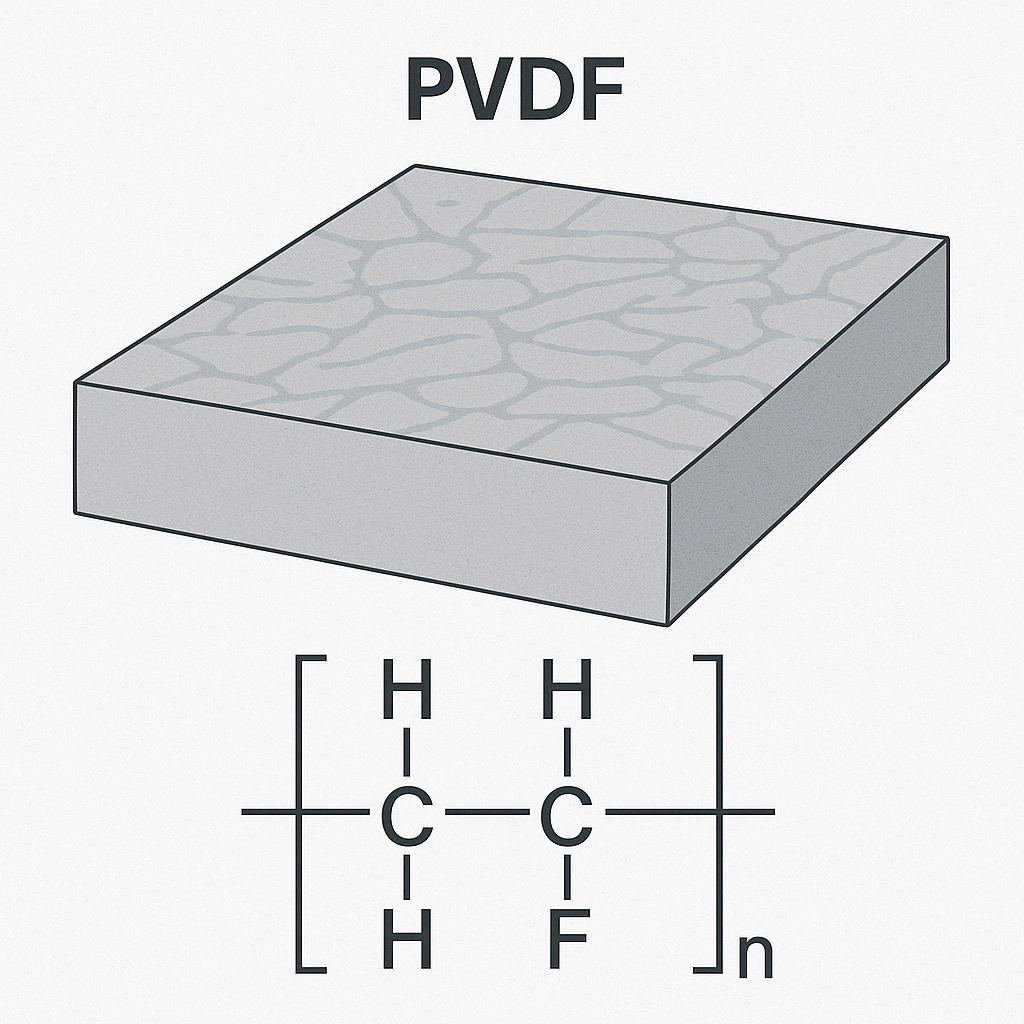

本研究中,科研团队采用了聚偏二氟乙烯(PVDF)与聚乙烯吡咯烷酮(PVP)两种性能互补的高分子材料,构建出一种多相复合结构,从根本上改进了膜的导电性与稳定性。

PVDF 是一种结晶度较高的氟聚合物,因其出色的机械强度、化学惰性和耐热性,常用于锂电池隔膜和防腐涂层。在本结构中,PVDF 充当了膜的“支架”,保证材料在高温条件下依然维持良好的物理形态。

但它本身不具备质子导电性,因此必须引入新的“通道”。

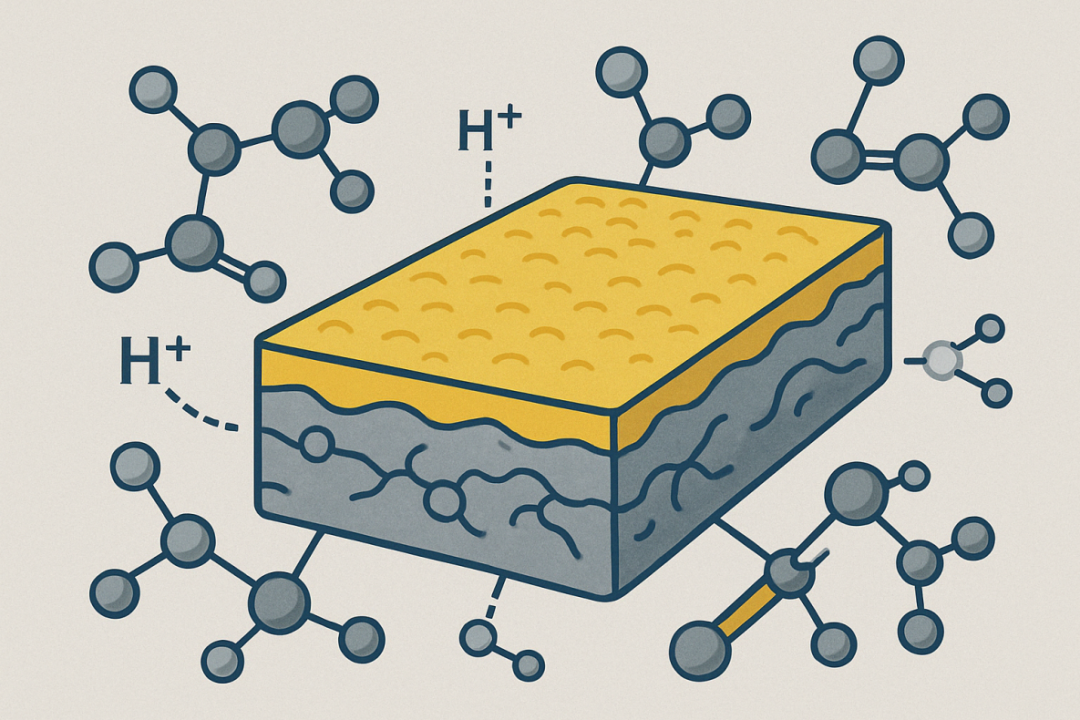

PVP 是一种亲水性极强的聚合物,分子中含有大量的吡咯烷酮基团(—C=O 和 —NH),能够通过氢键与质子发生暂态结合与转移,从而形成一种“跳跃式”的质子迁移机制。

当PVP嵌入到PVDF基体中后,会在膜的微观结构中形成连续的亲质子相区,这些区域在无水状态下依然能够进行质子传导。

通过溶液共混—铸膜法,研究者将PVP均匀分散于PVDF基体中,形成了一种双连续相结构:

PVDF 提供连续的物理骨架与热学稳定性;

PVP 构建出连续的质子导通路径。

此外,界面处的相容性经过优化处理,防止了相分离,提高了膜的整体均匀性与导电效率。

该膜在120°C以上的干燥环境中仍可保持接近10⁻² S/cm级别的质子电导率(接近常规湿润Nafion膜的性能)。

在高温燃料电池电堆中连续运行数百小时后,膜结构未见明显劣化。

与常规含水膜相比,系统复杂性降低,热启动响应更快,非常适合便携与车载型应用场景。

材料的创新最终要通过性能表现来“说话”。对于质子交换膜而言,最关键的两个指标就是:

质子电导率(proton conductivity)

膜的热稳定性与耐久性

本研究开发的 PVDF–PVP 复合膜,在多个关键性能指标上实现了突破,为燃料电池高温化和系统简化提供了坚实支撑。

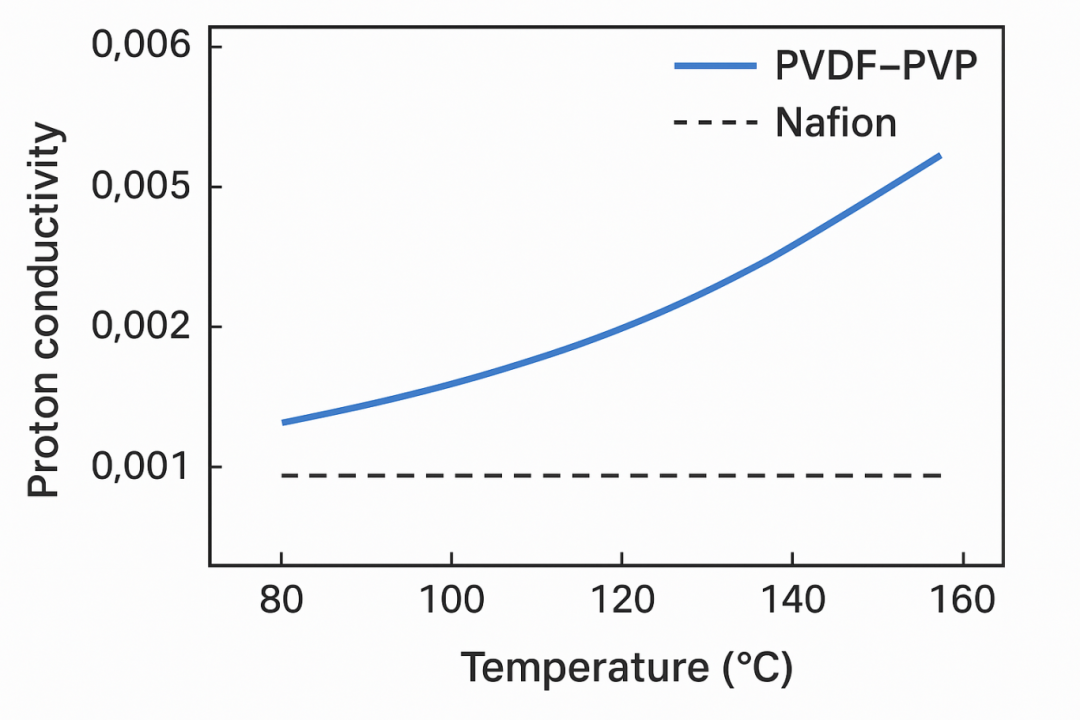

常规全氟磺酸膜(如Nafion)在缺水或高温环境中电导率迅速衰退,主要是因为它依赖水分子作为质子的“迁移通道”。

但该复合膜通过PVP分子内含的酰胺基团(—C=O 和 —N)与质子之间的氢键作用,实现了“无水状态下的质子跳跃迁移”。

实验数据显示:

在 120°C 干燥环境中,电导率高达 1.1 × 10⁻² S/cm;

在 160°C 高温环境下,电导率依然保持在 10⁻³ S/cm以上的可用水平;

这一性能在同类无水膜材料中处于领先地位,甚至可与含水Nafion膜在中温状态下的表现相媲美。

高温运行要求材料在长时间内不发生:

软化、熔融或破裂;

化学降解或交联断裂;

电化学腐蚀或溶胀失效。

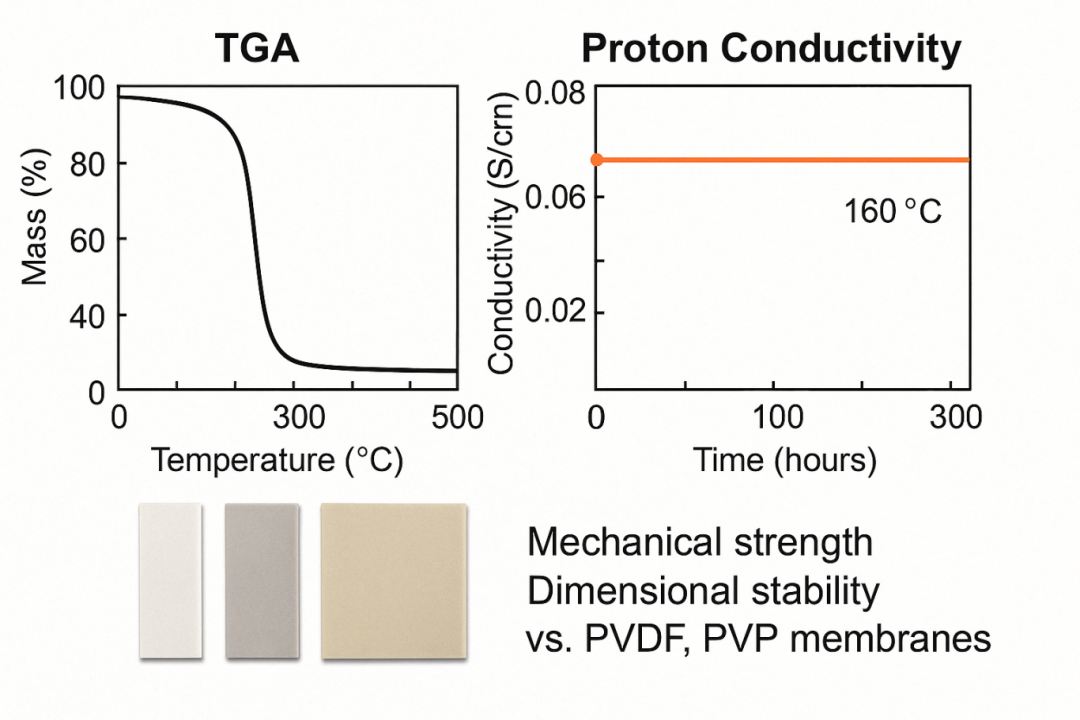

该复合膜展现出卓越的热稳定性:

在TGA热重分析中,材料无明显质量损失直到 >350°C;

在160°C下持续运行超过 300小时 后,膜的质子导电率几乎无下降;

在模拟的燃料电池环境中,其机械强度与尺寸稳定性优于单一的PVDF或PVP膜。

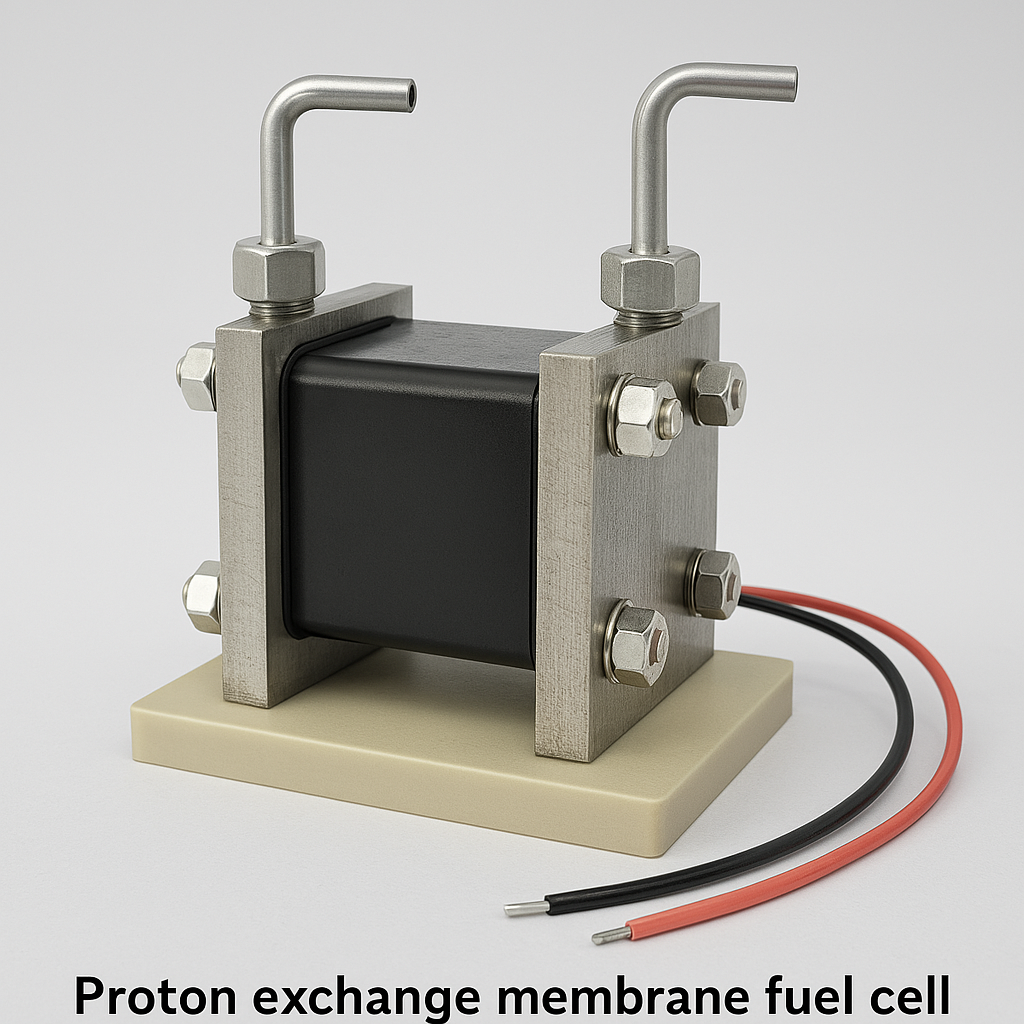

研究者使用该复合膜组装了一个简易高温PEMFC(质子交换膜燃料电池)装置;

在 160°C、无加湿条件下连续运行超过 72小时;

输出电流密度稳定,无“电压漂移”现象,表明膜界面稳定性良好,适用于实际系统集成。

由于该膜不需要额外加湿系统,因此可以:

简化燃料电池系统设计,减少体积与能耗;

提升低温启动与高温运行能力,适应车载、便携等动态工况;

降低运行维护成本,提高系统整体能效。

随着氢能产业政策加速落地,燃料电池正从“概念验证”阶段走向“产业化竞争”阶段。材料创新能否带来系统性能的质变,将决定谁能抢占下一个风口。

这项基于 PVDF–PVP复合聚合物的无水质子交换膜 研究成果,不仅实现了实验室层面的突破,更具备良好的工程化前景与产业价值。

在车载燃料电池系统中,高温运行带来多重优势:

可直接使用工业级氢气(对纯度要求降低);

冷启动能力强,对低温环境友好;

废热管理效率更高,便于热电联供。

这类复合膜因其不依赖加湿,可省去加湿器和水管理系统,从而大幅降低系统复杂性和体积,对于氢燃料乘用车、重卡、物流车等应用场景极具吸引力。

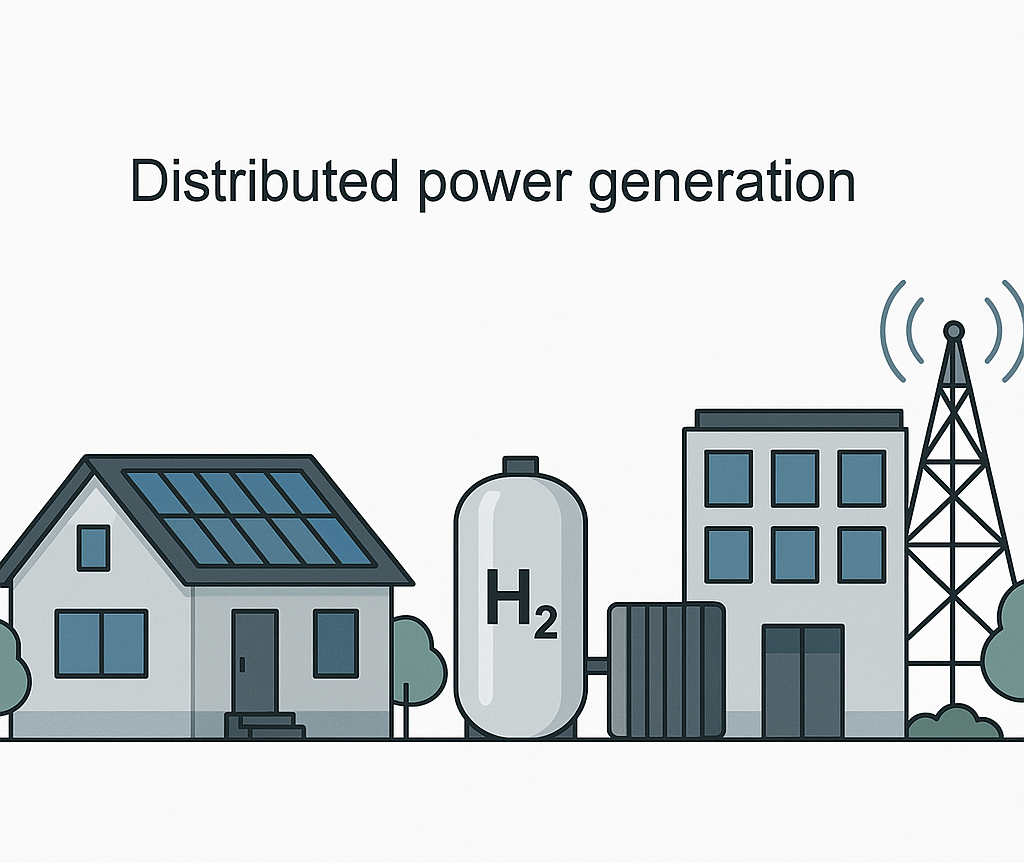

高温质子交换膜燃料电池(HT-PEMFC)正逐步进入家庭、园区和远程基站的分布式供电市场。

新型PVDF–PVP膜可实现长期稳定供电;

无需高精度水分控制,维护成本大幅下降;

适配多种热源与余热回收设备,有望在“燃料电池 + 热电联产”模型中发挥核心作用。

由于具备优异的热稳定性和电化学稳定性,该膜材料还具备向以下场景拓展的潜力:

高空/低气压飞行器的能源系统;

极寒或干燥区域的应急供电;

高可靠性要求的军事通信保障电源。

这意味着,未来基于该类膜的新型燃料电池,不仅是车用的“动力之心”,也可能成为太空能源的“保障核心”。

PVDF 与 PVP 均为商业可得材料,来源广泛、成本可控;

膜材制备工艺(溶液共混、溶剂铸膜)已成熟,具备规模化复制能力;

后续可拓展到交联增强、无机掺杂、纳米结构设计等方向,实现多目标优化。

简言之,这种膜材料不仅在性能上达到了工程应用门槛,而且在制造工艺与原材料成本方面具备推广基础,距离实际商用并不遥远